Elektrodeiyonizasyon (EDI) Sistemleri

Elektrodeiyonizasyon (EDI) ve CEDI teknolojileriyle saf su üretimi. Güvenilir, çevre dostu çözümlerle endüstriyel su arıtma sistemlerinde yenilikçi hizmetler sunuyoruz.

Elektrodeiyonizasyon (EDI) Nedir?

Türkiye'de endüstriyel su kalitesi talepleri yükseldikçe, yüksek saflıkta su üretimi için güvenilir teknolojiler öne çıkıyor. Elektrodeiyonizasyon (EDI) sistemleri, ion değiştirme ve elektro‑diyaliz prensiplerini birleştirerek kimyasal rejenarasyon olmadan sürekli saf su sağlar. Bu sayede enerji santrallerinden biyoteknoloji tesislerine kadar geniş bir yelpazede işletmeler, düşük iletkenlikte suya ulaşabiliyor. EDI çözümleri, geleneksel deiyonizasyon sistemlerine göre daha düşük işletme maliyeti ve çevresel uyumluluk sunar, aynı zamanda ters ozmoz ve ön filtrasyon sistemleriyle entegre edilerek yüksek performansa ulaşır.

Neden Elektrodeiyonizasyon?

Saf su gereksinimleri, proseslerin verimliliğini ve ürün kalitesini doğrudan etkiler. Kimyasal rejenarasyon gerektiren klasik ion değiştirme üniteleri, duruş ve atık oluşumu nedeniyle işletme maliyetini artırır. EDI sistemi ise rejenarasyon için kimyasal madde kullanmaz; bunun yerine elektrik alan yardımıyla ionların sürekli olarak uzaklaştırılmasını sağlar. Bu yaklaşım bakım aralıklarını uzatır, güvenilirlik sağlar ve kurulumun bir kısmı, otomatik izleme ile uzaktan yönetilebilir. Ayrıca, modüler tasarım sayesinde kapasite ihtiyaçları değişse bile kolayca ölçeklendirilebilir ve mevcut ters ozmoz sistemleriyle uyum içinde çalışır.

EDI ayrıca sürdürülebilirlik hedeflerine ulaşmak isteyen kuruluşlar için önemli bir katkı sunar. Kimyasal rejenarasyon atıklarının ortadan kalkması, tehlikeli atık yönetimi ve depolama ihtiyacını azaltır. Sürekli üretim kapasitesi sayesinde duruş süreleri minimize edilir, planlı bakım pencereleri kısa tutulur. Sistem performansının uzaktan izlenebilir olması sayesinde beklenmedik su kalitesi değişimleri erkenden tespit edilebilir ve üretim riskleri azaltılır. Türkiye'deki su kaynaklarının korunmasına yönelik yönetmeliklere uygun olarak, EDI kullanımı çevre izin süreçlerinde avantaj sağlar.

Teknik Özellikler ve Çalışma Prensibi

EDI'nin temel prensibi, reçine yataklarının ve ion seçici membranların birleşimidir. Sistemin besi suyu ters ozmoz veya başka ön arıtma aşamalarından geçtikten sonra EDI modülüne girer. Burada reçine parçacıkları, ionları tutar ve elektrik alan uygulanarak ionlar dilüat ve konsantre bölmeleri arasında taşınır. Sürekli akış şartları altında, reçinenin rejenarasyonu hücre içinde gerçekleşir ve kimyasal yenileme ihtiyacı ortadan kalkar. Verimli bir EDI tasarımında sistem sıcaklığı, basınç düşüşü, akış dengesi ve modül yapılandırması gibi parametreler dikkatle izlenir. Performans eğrisi incelendiğinde, belirli bir akış hızı aralığında çıkış suyu direncinin maksimuma ulaştığı görülür; çok düşük veya çok yüksek akışlarda verim düşebilir.

EDI performans eğrisi grafiği – EDI modülünde akış hızı ile çıkış suyu direnci arasındaki ilişki. Grafik, optimum akış aralığında (yaklaşık 4–6 L/dak) maksimum su direnci elde edildiğini gösterir. Fazla veya yetersiz akışta sistem verimi düşer.

CEDI (Continuous Electrodeionization) teknolojisi, EDI'nin geliştirilmiş bir versiyonu olarak modül içinde sürekli rejenarasyonu daha verimli hale getirir. Bazı tasarımlarda karbon dioksit ve çözünmüş gazları uzaklaştırmak için ön arıtma aşamasında degaz membranları kullanılır; bu, ion yükünü düşürerek EDI modülünde oluşabilecek kabarcıkların önüne geçer. Ayrıca, konsantre akım genellikle yeniden besi hattına geri döndürülür ve sistem içindeki ion dengesi korunur. Modül tasarımına göre, kompartmanlar arasında spacers ve akış dağıtıcı plakalar kullanılarak hidrodinamik eşitlik sağlanır. Kontrol panelleri, modül voltajını ve akımını otomatik olarak ayarlar, böylece yük dalgalanmaları veya sıcaklık artışı durumunda koruma sağlar.

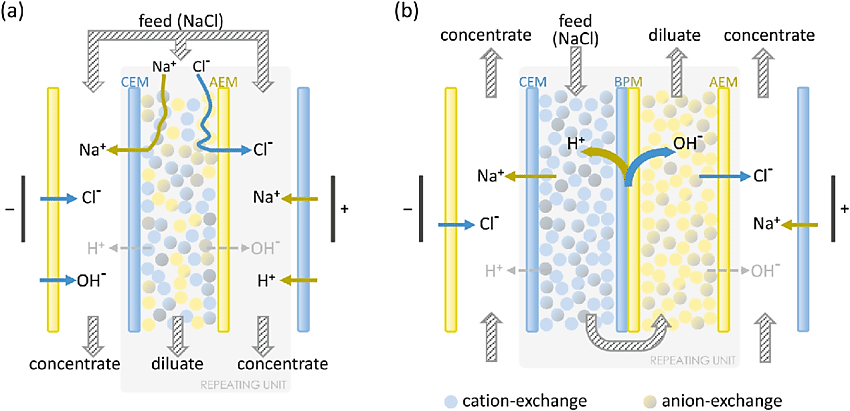

[Diyagram 1: EDI/Elektrodeiyonizasyon Sistemi Çalışma Prensibi]

Bu diyagram, suyun EDI/Elektrodeiyonizasyon sistemi içerisindeki yolunu ve iyonların nasıl ayrıştırıldığını göstermektedir.

Ürün/Hizmet Portföyü

CEDI (Continuous Electrodeionization) teknolojisi, EDI'nin geliştirilmiş bir versiyonu olarak modül içinde sürekli rejenarasyonu daha verimli hale getirir. Bazı tasarımlarda karbon dioksit ve çözünmüş gazları uzaklaştırmak için ön arıtma aşamasında degaz membranları kullanılır; bu, ion yükünü düşürerek EDI modülünde oluşabilecek kabarcıkların önüne geçer. Ayrıca, konsantre akım genellikle yeniden besi hattına geri döndürülür ve sistem içindeki ion dengesi korunur. Modül tasarımına göre, kompartmanlar arasında spacers ve akış dağıtıcı plakalar kullanılarak hidrodinamik eşitlik sağlanır. Kontrol panelleri, modül voltajını ve akımını otomatik olarak ayarlar, böylece yük dalgalanmaları veya sıcaklık artışı durumunda koruma sağlar.

EDI sistemleri farklı kapasitelerde ve modüler yapıda sunulur. Küçük laboratuvar uygulamalarından büyük santral proseslerine kadar her ihtiyaç için uygun modeller vardır. Tipik modüller, çeşitli debi aralıklarına ve giriş su kalitesi parametrelerine göre seçilir. Aşağıdaki tabloda, örnek EDI modüllerine ait kapasite aralıkları ve çıkış suyu kalitesi özetlenmektedir.

| Seri | Kapasite (m³/sa) | Giriş İletkenliği (µS/cm) | Çıkış Direnci (MΩ·cm) |

| EDI‑05 | 0,5 – 1,0 | 5 – 20 | >15 |

| EDI‑10 | 1,0 – 2,0 | 5 – 20 | >15 |

| EDI‑20 | 2,0 – 4,0 | 5 – 30 | >15 |

| EDI‑50 | 4,0 – 7,0 | 10 – 40 | >14 |

| EDI‑100 | 7,0 – 12,0 | 10 – 50 | >14 |

Bu modüllerle birlikte farklı akıllı kontrol sistemleri ve kabin seçenekleri sunulur. Seçim yaparken tasarım basıncı, sıcaklık sınırı, çerçeve malzemesi ve elektrik tüketimi gibi detaylara dikkat edilmelidir. Piyasadaki güvenilir seçenekler arasında Ionpure EDI modülleri ve Suez EDI modülleri de bulunur ve uzun ömürlü çözümler sunar.

Elektrodeiyonizasyon Uygulama Alanları ve Sektörler

EDI teknolojisi, Türkiye’deki birçok endüstride üretim süreçlerinin vazgeçilmez bir parçası haline gelmiştir. Enerji sektöründe, buhar kazanlarına beslenen suyun iletkenliğinin düşürülmesi tesis verimliliğini yükseltir ve türbin ömrünü uzatır. İlaç ve biyoteknoloji sektörleri, hücre kültürü ve formulasyon süreçlerinde mikrobiyal kontaminasyondan arındırılmış ultra saf suya ihtiyaç duyar; EDI, düzenleyici gereksinimleri karşılayacak yüksek direncin sürekli elde edilmesini sağlar.

Enerji sektöründe su arıtma çözümlerinin yanı sıra gıda ve içecek üretiminde, ürün kalitesini etkileyen ionlardan arındırılmış su gereklidir. Şeker çözeltileri, gazlı içecekler ve bira üretimi gibi uygulamalarda EDI, tat ve raf ömrünü optimize eder. Mikroelektronik ve yarı iletken üretimi, devre bileşenlerinin hassas toleransları nedeniyle partikül ve ion içermeyen suya bağımlıdır; bu süreçlerde EDI sistemi, sınıf 1 su kalitesi sağlayarak hatalı ürün oranını düşürür. Ayrıca kimya ve petrokimya tesislerinde katalizör hazırlama ve analiz adımlarında, tekstil endüstrisinde boyama banyolarının kontrolünde ve otomotiv sektöründe kaplama hattı durulama aşamalarında EDI kullanımı yaygınlaşmaktadır.

EDI süreç akış şeması – Şemada, besi suyu ön arıtmadan geçerek EDI modülüne yönelir; elektrik alan altında ionlar ayrılır, saf su sağ taraftan çıkar ve konsantre akım alt kısımdan uzaklaştırılır. Bu akış, proses içi geri dönüşümü de içerir.

Tasarım ve Seçim Rehberi

Bir EDI sistemi seçerken, tesisin su kalitesi ihtiyacı ve üretim kapasitesi doğru tanımlanmalıdır. Öncelikle, besi suyunun iletkenlik, sertlik, silis ve organik madde değerleri analiz edilmelidir. Ters ozmoz veya ion değişim ön arıtması kullanılacaksa, sistemlerin birbirine uygun debi ve basınç değerlerinde çalışması gerekir. Modül sayısı, paralel ve seri bağlantı kombinasyonları ile arttırılabilir. Giriş suyu sıcaklığı genellikle 5–35 °C aralığında tutulmalı, iç basınç düşüşleri için üreticinin belirttiği limitler aşılmamalıdır. Elektriksel işletme voltajı ve akım yoğunluğu değerleri, ion göçünü optimize etmek için ayarlanmalıdır.

Seçim aşamasında enerji tüketimi, montaj alanı, bakım erişilebilirliği ve otomasyon entegrasyonu gibi unsurlar da hesaba katılır. Çerçeve ve bağlantı malzemelerinin korozyona dayanıklı olması, hijyen tasarımına uygunluk ve yedek parça temin süresi değerlendirilmelidir. Yerleşim planı hazırlanırken modüllere kolay ulaşım ve güvenli servis alanı bırakılmalıdır. Aşırı yüksek iletkenlikli besi suyu için ara basınç kontrollü bir dizilim veya iki kademeli EDI yapısı düşünülmelidir.

Tasarım sürecinde ön arıtma adımları büyük önem taşır. Sertlik ve demir‑mangan ionları yüksek sular için ion değiştirme veya kabin tipi yumuşatma cihazları yerleştirilerek reçine ve membranların korunması sağlanır. Organik madde ve serbest kloru gidermek amacıyla aktif karbon filtre ve mikron kartuş filtre kullanılır. Karbondioksit, gaz giderici membranlar veya degazör kuleler aracılığıyla azaltılır; aksi takdirde EDI modüllerinin çıkışındaki direnç seviyeleri düşebilir. Hangi modül serisinin seçileceğine karar verirken, kısa ve uzun vadeli tüketim projeksiyonları yapılmalı, modüler genişleme imkânları göz önünde bulundurulmalıdır. Yağmurlu mevsimlerde su kaynaklarının iletkenliği değiştiğinde sistemin dayanıklı kalmasını sağlamak için tasarım güvenlik faktörleri eklenir.

İşletme, Bakım ve Yaşam Döngüsü Maliyeti

EDI modülleri, kimyasal rejenarasyon gerektirmediğinden işletme sırasında çevreye zarar veren atık oluşmaz. Yine de sistemin optimum performans göstermesi için düzenli kontroller önemlidir. Besi suyu parametreleri, sistem sıcaklığı ve çıkış suyu direnci günlük olarak izlenmelidir. Membran ve reçine malzemeleri, biyolojik kirlilik ve organik madde birikimine karşı savunmasız olduğundan, planlı olarak temizlik yapılmalıdır. Temiz‑yerinde (CIP) prosedürleri, üretici talimatlarına uygun kimyasal çözeltilerle ve doğru pH aralığında gerçekleştirilir. Bu sayede modül ömrü uzar ve iletkenlik değerleri stabil kalır.

Yaşam döngüsü maliyeti değerlendirilirken enerji tüketimi, bakım işçiliği, olası yedek modül maliyetleri ve sistem duruşlarının üretime etkisi dikkate alınır. EDI sisteminin düşük enerji gereksinimi, toplam sahip olma maliyetinin ana avantajıdır. Modüllerin tipik ömrü beş ila on yıl arasında değişir; yüksek silis veya sertlik değerleri modül ömrünü azaltabilir. Yedek parça stoğu ve servis sözleşmeleri, beklenmedik arızalarda süreci kesintisiz sürdürmek için önemlidir. Dijital izleme çözümleri kullanarak, iletkenlik trendleri ve akışlar gerçek zamanlı analiz edilebilir ve bakım ihtiyacı erken tespit edilebilir.

Besi suyu kalitesinde mevsimsel dalgalanmalar olduğunda, EDI modülüne gelen yük artabilir; bu nedenle sensör verilerinin günlük takibi önemlidir. Uzaktan izleme sistemleri, verileri merkezi bir sunucuya aktararak arıza öncesi erken uyarı sağlar. Personel eğitimi, özellikle CIP prosedürleri ve emniyet kuralları konusunda düzenli aralıklarla yenilenmelidir. Bakım planlarında modüllerin sıralı olarak devre dışı bırakılması ve üretimin kesintisiz sürmesi için bypass hatları bulunmalıdır. Yaşam döngüsü maliyet analizlerine, enerji giderlerinin yanında su kaynağının temin maliyeti ve izin ücretleri de dahil edilmelidir. Dijital ikiz ve veri analitiği kullanımı, proses optimizasyonu ve tahmini bakım programlarının oluşturulmasına olanak tanır.

Uyum, Standartlar ve Belgeler

Yüksek saflıkta su kullanımı gerektiren sektörlerde, ulusal ve uluslararası standartlara uyum zorunludur. ASTM D1193 ve ISO 3696, analitik laboratuvarlarda kullanılan saf suyun sınıflandırılmasını tanımlar. Farmasötik uygulamalarda Avrupa Farmakopesi ve USP <645> elektriksel iletkenlik limitlerini belirler. Türkiye’de endüstriyel su sistemleri için TSE K 267 gibi standartlar ve Çevre Bakanlığı yönetmelikleri dikkate alınmalıdır. Ayrıca, enerji santrallerinde kullanılacak suyun izlenmesi için TS EN 12952 kazan suyu standardı referans alınabilir.

Proje aşamasında, üretici tarafından sağlanan CE sertifikaları, gıda ile temas uygunluk belgeleri ve kalite yönetim sistemine ilişkin ISO 9001 sertifikaları kontrol edilmelidir. Kurulum sonrasında devreye alma belgeleri, eğitim kayıtları, bakım ve işletme el kitapları eksiksiz arşivlenmelidir. Düzenli denetimlerde, modül seri numaraları ve bakım tarihleri içeren loglar, uyumun belgelenmesinde kolaylık sağlar. Yasal mevzuat değişiklikleri ve çevre izin süreçleri açısından, tesis yönetimi uzman danışmanlık hizmeti almalıdır.

Gıda ve ilaç üreticileri için İyi İmalat Uygulamaları (GMP) kapsamındaki denetimlerde, su sistemlerinin hijyen tasarımı ve izlenebilirliği kritik bir kriterdir. EDI modülleri için kullanılan materyallerin FDA veya EU gıda temas yönetmeliklerine uygunluk sertifikaları bulunmalıdır. Atıksu yönetimi için Çevre Kanunu ve Yönetmeliklerine uyum gereklidir; konsantre akımların deşarj standartlarını karşılaması için fizikokimyasal arıtma süreçleri planlanır. Ayrıca, iş güvenliği açısından elektriksel ekipmanların CE işaretleri ve IP koruma sınıflarına ilişkin belgeler denetlenir.

Terimler Sözlüğü

- İletkenlik: Suyun elektrik akımını iletme kapasitesini ifade eder; EDI çıkışında iletkenlik ne kadar düşükse saflık o kadar yüksektir.

- Reçine: Ion değiştirme amacıyla kullanılan, su içinde çözünmeyen polimerik malzeme; kation ve anyon türleri vardır.

- Elektro‑diyaliz: Elektrik alanı altında ionların membranlar üzerinden göç etmesi; EDI hücresinin temel mekanizmasıdır.

- Membran: Sadece belirli ionların veya suyun geçişine izin veren yarı geçirgen yüzey; EDI’de kationik ve anyonik membranlar kullanılır.

- Rejenerasyon: Geleneksel ion değiştiricilerde reçinenin kimyasal çözeltilerle yenilenmesi; EDI’de rejenarasyon hücre içinde elektrikle sağlanır.

- Dilüat: EDI modülünde saf suyun toplandığı bölme; ionlar buradan uzaklaştırılır.

- Konsantre: Ayrılan ionların toplandığı EDI çıkışı; bu akım, çoğunlukla geri kazanım veya atık hattına yönlendirilir.

- Silikat (Silis): Su içinde bulunan çözünmüş silika; EDI sistemlerinde yüksek silika, modül performansını azaltabilir.

- CIP: Temiz‑yerinde prosedürü; sistem bileşenlerinin sökülmeden temizlenmesini ifade eder.

- Yedek modül: Kapasite artışı veya arıza durumunda değiştirilebilen EDI hücresi; stok planlamasında dikkate alınır.

Sık Sorulan Sorular

EDI sistemi ters ozmozdan sonra neden tercih edilir? Ters ozmoz, suda bulunan çözünmüş ionların büyük çoğunluğunu uzaklaştırsa da, iletkenlik ve silikat gibi kalıntıların tamamen giderilmesi için ikinci bir saflaştırma adımı gerekir. EDI, ion değiştirme ve elektrik alanı prensibini kullanarak kalan ionları sürekli olarak uzaklaştırır ve kimyasal rejenarasyon gerektirmez.

EDI modüllerinin ömrü ne kadardır? Tipik bir EDI modülünün ömrü, besi suyu kalitesine ve işletme koşullarına bağlı olarak beş ila on yıl arasında değişir. Düzenli bakım, uygun ön arıtma ve CIP uygulamaları modül ömrünü uzatır. Sertlik ve silikat değerleri yüksek olan besi suları, modül yaşlanmasını hızlandırabilir.

EDI çıkış suyu kalitesi nasıl ölçülür? Çıkış suyu kalitesi genellikle iletkenlik veya direnç ölçümleriyle izlenir. Direncin yüksek olması (örneğin ≥15 MΩ·cm) suyun ion içeriğinin düşük olduğunu gösterir. Ayrıca toplam organik karbon ve silikat parametreleri de periyodik olarak kontrol edilir.

Kimyasal madde kullanımı tamamen ortadan kalkıyor mu? EDI, rejenarasyon sırasında asit ve baz kullanımını ortadan kaldırır. Ancak ön arıtma ve CIP prosedürlerinde filtre temizliği ve membran koruma amacıyla düşük konsantrasyonlu kimyasallar kullanılabilir. Bu miktarlar, geleneksel ion değiştiricilere kıyasla oldukça düşüktür.

EDI sistemi deniz suyunu arıtabilir mi? EDI modülleri, yüksek tuzluluk oranına sahip suyu doğrudan arıtmak için uygun değildir. Deniz suyu önce ters ozmoz veya nanofiltrasyon gibi yüksek basınçlı membran sistemleriyle tuzdan arındırılır; EDI ise son parlatma aşamasında kullanılır.

Sistem tasarımında kaç modül kullanılmalı? Modül sayısı, istenen debi ve çıkış suyu kalitesi hedeflerine göre belirlenir. Yüksek debiler için modüller paralel bağlanarak kapasite arttırılır; daha yüksek saflık için seri konfigürasyon tercih edilir. Hesaplama yapılırken gelecekteki büyüme planları da göz önünde bulundurulmalıdır.

EDI modülü ile miks yatak reçine arasındaki fark nedir? Miks yatak reçine kolonları, safsızlıkları ion değişimiyle giderir ve belirli bir doygunluğa ulaştığında kimyasal rejenarasyon gerekir. EDI ise elektrik alanla rejenarasyonu hücre içinde sürekli olarak gerçekleştirir ve kimyasal atık oluşturmaz; ayrıca daha stabil ve otomatik çalışır.

EDI çıkışında pH değerinde değişim olur mu? EDI prosesi sırasında hidrojen ve hidroksil ionları membranlardan geçtiği için pH değeri hafifçe yükselebilir veya düşebilir. Sistem tasarımında, pH değişiminin proses gereksinimlerini etkilemeyecek düzeyde kalması sağlanır; gerekirse pH ayarlama sistemi eklenir.

Çevresel etkiler nasıl azaltılır? Kimyasal kullanımının azalması ve atık rejenarasyon çözeltilerinin olmaması, EDI'nin çevresel etkisini önemli ölçüde azaltır. Konsantre akım geri kazanım için kullanılabilir veya atık su arıtma hattına yönlendirilir. Enerji verimli pompalar ve modüller seçilerek karbon ayak izi düşürülebilir.

EDI sisteminin ilk yatırım maliyeti yüksektir, değer mi? İlk yatırım maliyeti, modül sayısı ve otomasyon düzeyi ile ilişkilidir. Ancak klasik ion değiştiricilerde kullanılan rejenarasyon kimyasalları, işçilik ve atık bertaraf masrafları toplam maliyeti uzun vadede yükseltir. EDI sistemi, düşük işletme maliyeti ve üretim kesintilerinin azalması sayesinde yatırım geri dönüş süresini kısaltır.

Neden Filtox?

Türkiye merkezli mühendislik ekibimiz, EDI teknolojisinin tüm yönleriyle entegrasyonunu destekler. Yerel stok ve tedarik kabiliyeti sayesinde proje teslim süreleri kısalır. İhtiyaç analizinden devreye almaya kadar her adımda, sektör tecrübesi olan uzmanlarımız aracılığıyla teknik rehberlik sağlarız. Bölgesel mevzuatlara hâkimiyet ve Türkçe dokümantasyon sunmamız, tesislerin uyum sürecini kolaylaştırır. Ayrıca, eğitim ve servis hizmetleriyle sistem verimliliğini uzun yıllar boyunca korumaya yardımcı oluruz.

Müşterilerimize özel tasarım çözümleri sunarak tesis ihtiyaçlarına tam uyum sağlayan sistemler geliştiriyoruz. Satış sonrası destek kapsamında yedek parça tedariği, periyodik servis ve kullanıcı eğitimleri sağlanıyor. Uzaktan bağlantı teknolojileri sayesinde olası arızaları yerinde çözmeden önce teşhis edebiliyor ve devre dışı kalma sürelerini kısaltıyoruz. Demonstrasyon sistemlerimiz ile yatırım öncesi performans değerlendirme imkânı tanıyoruz. Ayrıca, yaygın lojistik ağımız sayesinde yurt içindeki tesislere kısa sürede ulaşabiliyor ve saha eğitimleri düzenleyebiliyoruz. Yerinde pilot kurulumlarla operatörlerin teknolojiye alışması sağlanır, böylece sistem devreye alındığında performans kayıpları minimize edilir.

İletişim ve Teklif Talebi

EDI çözümleri hakkında daha fazla bilgi almak, projelerinize uygun modül seçimini yapmak veya fiyat teklifi istemek için bizimle iletişime geçebilirsiniz. Uzman ekibimiz, ihtiyaçlarınızı değerlendirip en uygun çözümü planlamanıza destek olacaktır. Projenizin büyüklüğü ne olursa olsun, güvenilir ve sürdürülebilir su arıtma sistemleri için deneyimimizden yararlanabilirsiniz. İstanbul ve diğer bölgelerden gelen talepleri hızlıca değerlendirebilir, saha incelemesi yaparak ayrıntılı teklif hazırlayabiliriz.