Elektrodeiyonizasyon (EDI) Sistemleri

Elektrodeiyonizasyon (EDI) ve CEDI teknolojileriyle saf su üretimi. Güvenilir, çevre dostu çözümlerle endüstriyel su arıtma sistemlerinde yenilikçi hizmetler sunuyoruz.

Türkiye’de endüstriyel tesisler, laboratuvarlar ve sağlık uygulamaları için saf su ihtiyacı her geçen gün artıyor. Enerji santrallerinde kazan besleme suyundan biyoteknoloji laboratuvarlarındaki reaktif hazırlamaya kadar birçok kritik süreç, iyon ve silikat gibi iz safsızlıklardan arındırılmış yüksek dirençli suya gereksinim duyar. Bu gereksinimleri karşılamak için geliştirilen elektrodeiyonizasyon (EDI) sistemleri, geleneksel ion değiştirme ünitelerinin kimyasal rejenerasyon ve atık üretme dezavantajlarını ortadan kaldırarak sürekli saf su üretimine olanak tanır. EDI modülleri, elektrik alanı etkisiyle iyon değişim reçinelerini ve seçici membranları bir araya getirir ve kimyasal rejenerasyon olmadan sürekli olarak safsızlıkları uzaklaştırır. Bu teknoloji, ters ozmoz veya ultrafiltrasyon gibi ön arıtma basamaklarının ardından saniyeler içinde ≥15 MΩ·cm çıkış direncine sahip saf su elde edilmesini sağlar. Böylece enerji tüketimi ve atık yönetimi açısından sürdürülebilir bir yaklaşım sunarken, modüler tasarımı sayesinde farklı kapasitelerdeki tesislere kolayca uyarlanır.

EDI sistemlerinin temel değer önerisi, güvenilirlik ve düşük işletme maliyeti ile yüksek kalitede saf su elde edilmesidir. Kimyasal rejenerasyon yapılmadığından duruş süreleri kısalır, atık arıtma maliyetleri düşer ve operatör güvenliği artar. Modüllerin otomasyon ile uyumlu olması, verilerin uzaktan izlenebilmesine ve anlık optimizasyona olanak tanır. Bu sayede Türkiye’nin farklı bölgelerinde faaliyet gösteren sanayi kuruluşları, enerji santralleri ve ilaç üretim tesisleri, EDI çözümleriyle çevresel hedeflerini destekleyerek rekabet avantajı elde edebilirler.

Kullanım Senaryoları ve İhtiyaç Analizi

Saf suya olan talep yalnızca hacimsel değil, aynı zamanda kalite açısından da çeşitlilik gösterir. EDI çözümleri, enerji, kimya, gıda ve içecek, mikroelektronik, ilaç ve biyoteknoloji gibi farklı sektörlerin ihtiyaçlarına uyarlanabilir. Enerji sektöründe kazan besleme suyunun iletkenliği düşürüldüğünde korozyon ve tıkanıklık riski azalır; EDI modülleri, ters ozmoz sonrasında iyon kalıntılarını sürekli olarak gidererek türbin ve ısı eşanjörlerinin ömrünü uzatır. Gıda ve içecek endüstrisinde şeker çözeltileri, gazlı içecekler ve bira üretimi gibi uygulamalarda ürün kalitesini etkileyen iyonların uzaklaştırılması önemlidir; EDI sistemi, tat ve renk değişimine neden olabilecek metal iyonlarının oranını düşürür ve dolum hatlarının hijyenini korur. Mikroelektronik sektöründe, devre bileşenlerinin hassas toleransları nedeniyle partikül ve iyon içermeyen su gereklidir; bu süreçlerde EDI sistemi, sınıf 1 su kalitesi sağlayarak hatalı ürün riskini minimize eder. İlaç ve biyoteknoloji tesislerinde, hücre kültürü ve formülasyon süreçlerinde mikrobiyal kontaminasyondan arındırılmış ultra saf suya ihtiyaç vardır; EDI, düzenleyici gereksinimleri karşılayacak yüksek dirençli suyu süreklilikle sağlar.

Türkiye’deki su kaynaklarının mevsimsel değişim göstermesi ve yerel düzenlemelerin giderek sıkılaşması, tesislerin arıtma teknolojilerini yeniden değerlendirmesine yol açıyor. Yer altı sularındaki sertlik ve demir oranı yüksek olduğunda klasik iyon değiştirme sistemleri sık aralıklarla rejenerasyon gerektirir; EDI, reçine yataklarının elektrik alan ile sürekli rejenerasyonu sayesinde kimyasal sarfiyatı ortadan kaldırır. Endüstriyel otomasyon sistemleri ile entegre edilebilen EDI modülleri, gerçek zamanlı veri toplama ve kontrol imkânı sunarak işletmelerin üretkenliğini artırır. Bu özellikler, İstanbul’dan Ankara’ya, İzmir’den Gaziantep’e kadar geniş bir coğrafyada faaliyet gösteren üreticiler için önemli bir avantaj sağlar.

Çalışma Prensibi ve Mimari

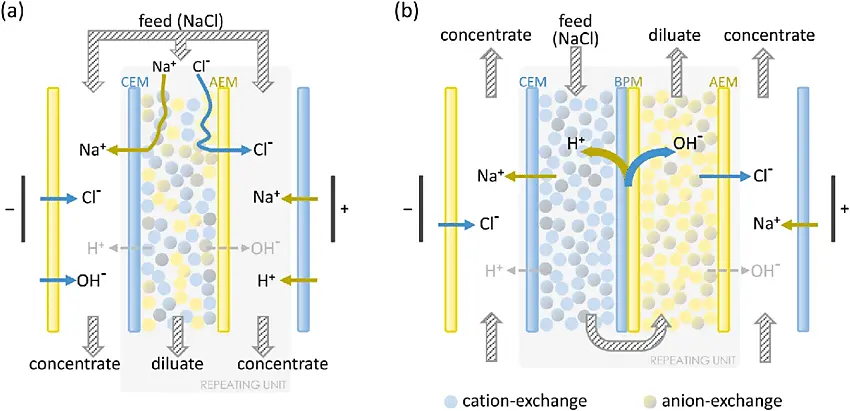

Elektrodeiyonizasyon, iyon değiştirme reçineleri ile seçici membranların elektrik alanı altında birlikte çalıştığı yenilikçi bir arıtma yöntemidir. Sistemin besi suyu ters ozmoz veya başka ön arıtma aşamalarından geçtikten sonra EDI modülüne yönlendirilir. Katyon ve anyon değişim reçineleri, su içerisinde bulunan pozitif ve negatif iyonları adsorbe ederken cation-exchange (CEM) ve anion-exchange (AEM) membranları, bu iyonların dilüt ve konsantre bölmeler arasında taşınmasına izin verir. Uygulanan doğru akım elektrik alanı, reçine yataklarında tutulan iyonların membranlar boyunca geçirgen olmayan bölmelerden konsantre akışa göç etmesini sağlar; dilüt tarafta ise iyon konsantrasyonu sürekli azalır ve saf su oluşur. CEDİ (Continuous Electrodeionization) olarak adlandırılan versiyonlarda modül içinde sürekli rejenerasyon daha verimli hale getirilmiştir; bu sayede karbon dioksit ve çözünmüş gazların uzaklaştırılması için degaz membranları kullanılabilir ve sistem içindeki iyon dengesi korunur.

EDI modüllerinin elektriksel yapılandırması, seri veya paralel bağlantılarla istenen kapasite ve kalite hedeflerini karşılayacak şekilde tasarlanır. Modül tasarımına göre, kompartmentlar arasında spacers ve akış dağıtıcı plakalar kullanılarak hidrodinamik eşitlik sağlanır ve basınç düşüşleri minimize edilir. Sistemin güvenli çalışması için izlenen parametreler arasında besi suyunun sıcaklığı (genellikle 5–35 °C aralığında), akış hızı, hücre voltajı ve akım yoğunluğu bulunur. Performans eğrisi incelendiğinde, belirli bir akış hızı aralığında çıkış suyu direncinin maksimuma ulaştığı görülür; grafiğe göre optimum akış aralığı yaklaşık 4–6 L/dak’tır ve bu aralığın dışındaki çok düşük veya çok yüksek akışlarda verim düşer. Bu bilgiler, modül sayısının ve borulama düzeninin hesaplanmasında kritik rol oynar.

Ürün/Hizmet Portföyü ve Seçim İpuçları

Piyasada farklı markaların sunduğu EDI modülleri bulunur ve her bir seri, belirli kapasite aralıkları ve giriş suyu özelliklerine göre tasarlanmıştır. Aşağıdaki tablo, tipik bir EDI portföyünde karşılaşılabilecek seri örneklerini, nominal kapasitelerini ve su kalitesi aralıklarını özetler. Tablo, Filtox ve diğer tanınmış üreticilerin sunduğu modüllerin özelliklerini yansıtır ve seçim sırasında göz önünde bulundurulması gereken temel parametreleri vurgular.

Seri | Kapasite (m³/sa) | Giriş İletkenliği (µS/cm) | Çıkış Direnci (MΩ·cm) |

EDI‑05 | 0,5 – 1,0 | 5 – 20 | ≥15 |

EDI‑10 | 1,0 – 2,0 | 5 – 20 | ≥15 |

EDI‑20 | 2,0 – 4,0 | 5 – 30 | ≥15 |

EDI‑50 | 4,0 – 7,0 | 10 – 40 | ≥14 |

EDI‑100 | 7,0 – 12,0 | 10 – 50 | ≥14 |

Küçük laboratuvar uygulamalarından büyük proses hatlarına kadar her ihtiyaç için uygun modüller vardır. Modül seçimi yapılırken besi suyunun iletkenliği, modülün nominal kapasitesine yakın çalışması ve çıkış suyu kalitesi hedefleri birlikte değerlendirilmelidir. Yüksek debiler ve küçük iletkenlik hedefleri için modüller paralel bağlanarak kapasite arttırılır; yüksek saflık gereksinimlerinde ise iki kademeli EDI yapısı düşünülmelidir. Ayrıca modüllerin mekanik tasarımı, çerçeve malzemesi ve bağlantı flanşlarının korozyona dayanıklılığı açısından değerlendirilir.

Standart modül seçeneklerinin yanı sıra piyasada çeşitli marka ve modeller mevcuttur. Gelişmiş modellerde degaz membranları, gerilim koruma devreleri ve uzaktan izleme modülleri entegredir; bu sayede proses güvenliği artar. Özellikle enerji santralleri ve ilaç üretim tesisleri, Ionpure markalı modülleri ile yüksek akışlarda güvenilir performans elde etmektedir. Ionpure çözümleri, düşük iletkenlik ve yüksek direnç hedeflerini karşılarken kompakt tasarımları ile alan tasarrufu sağlar; Ionpure EDI modülü ürün gamı bu alanda tanınan bir seçenektir ve özellikle yüksek akış uygulamaları için tercih edilmektedir. Seçim sürecinde işletme parametreleri, bakım kolaylığı ve yedek parça erişimi gibi unsurlar değerlendirilmelidir.

Performans Ölçütleri ve Boyutlandırma

EDI modüllerinin verimli ve uzun ömürlü çalışabilmesi için belirli performans ölçütlerinin izlenmesi gerekir. İlk olarak besi suyu iletkenliği, sertlik, silika ve organik madde konsantrasyonu ölçülmeli ve modül üreticisinin önerdiği sınırlar içinde tutulmalıdır. Giriş suyunun sertliği genellikle <0,1 mg/L CaCO₃ ve silika seviyesi <0,05 mg/L olacak şekilde tasarlanır; aksi takdirde reçine yataklarında ölçeklenme oluşarak modül ömrü kısalabilir. Besi suyunun pH değeri çoğunlukla 6–9 aralığında tutulur ve sıcaklık 5–35 °C arasında olmalıdır. Bu parametreler, modül voltajının ve akım yoğunluğunun optimum aralıkta kalmasını sağlar ve membran yüzeyinde gaz oluşumunu önler.

Çıkış suyu kalitesinin ölçülmesinde, direnç (resistivity) ve iletkenlik (conductivity) gibi elektriksel parametreler temel göstergelerdir. EDI sistemlerinde çıkış suyu direnci tipik olarak ≥15 MΩ·cm seviyesine ulaşır; bu değer, uç ürünün mikrobiyal kontaminasyondan uzak ve iyonik safsızlıklardan arınmış olduğunu gösterir. Modül performansı, akım ve gerilim değerlerinin modül datasheet’inde belirtilen sınırlar dahilinde tutularak optimize edilir. Ayrıca sistemin debisi artırıldığında basınç düşüşü artacağı için pompa seçimi ve boru çapı hesapları da boyutlandırma sürecinin bir parçasıdır. Kurulacak modül sayısı ve dizilim, tesisin üretim kapasitesi ve gelecekteki genişleme planları göz önünde bulundurularak belirlenir.

Bir EDI sisteminin sahada başarısı, ön arıtma basamaklarıyla entegrasyon kalitesine de bağlıdır. Ters ozmoz, nanofiltrasyon veya ultrafiltrasyon sistemleri, besi suyundaki çözünmüş tuzları ve partikülleri azaltarak EDI modüllerinin yükünü hafifletir. Ön arıtma aşamalarında kullanılan membranların seçimi, pH ve antiskalant dozajı gibi parametreler EDI modüllerinin performansını doğrudan etkiler. Özellikle ters ozmoz sonrası suyun karbon dioksit içeriği yüksekse, degaz membranları veya vakum degazörleri kullanılarak gaz uzaklaştırması yapılmalıdır; bu yaklaşım ile membran performansı korunur ve çıkış suyu direnci artar.

Uygulama Alanları ve Sektörler

EDI teknolojisi, Türkiye’nin farklı endüstrilerinde üretim süreçlerinin vazgeçilmez bir parçası haline gelmiştir. Enerji sektöründe kazan besleme suyunun iletkenliğinin düşürülmesi, türbin ve ısı değiştiricilerinin ömrünü uzatırken kireç ve korozyon oluşumunu azaltır. Şeker çözeltileri, gazlı içecekler ve bira üretimi gibi uygulamalarda EDI, tat ve renk kalitesini optimize eder. Mikroelektronik ve yarı iletken üretiminde, devre bileşenlerinin hassas toleransları nedeniyle partikül ve iyon içermeyen suya ihtiyaç vardır; EDI sistemi, sınıf 1 su kalitesi sağlayarak hatalı ürün oranını düşürür. Ayrıca kimya ve petrokimya tesislerinde katalizör hazırlama ve analiz adımlarında, tekstil endüstrisinde boyama banyolarının kontrolünde ve otomotiv sektöründe kaplama hattı durulama aşamalarında EDI kullanımı yaygınlaşmaktadır.

İlaç ve biyoteknoloji sektörlerinde, hücre kültürü ve formülasyon süreçlerinde yüksek saflıkta su gereksinimleri düzenleyici kurumlar tarafından tanımlanmıştır. Avrupa Farmakopesi ve USP <645> gibi standartlar, suyun iletkenliği ve toplam organik karbon (TOC) limitlerini belirler; EDI sistemleri, bu gereksinimleri karşılayan suyu kesintisiz olarak üretir. Hastane laboratuvarlarında ve araştırma enstitülerinde ise analitik ölçümlerin doğruluğunu korumak için iyonik safsızlıkları düşük suya ihtiyaç vardır. EDI modülleri, CIP prosedürlerinin uygulanması ve mikrobiyal kontrolün sağlanması ile biyogüvenlik şartlarını destekler.

Entegrasyon, Otomasyon ve Enstrümantasyon

Başarılı bir EDI sistemi, yalnızca modül tasarımından ibaret değildir; ön arıtma, besi suyu kalitesinin izlenmesi ve otomasyon sistemleriyle entegrasyon da büyük önem taşır. Öncelikle ters ozmoz, nanofiltrasyon veya ultrafiltrasyon gibi membran teknolojileri ile besi suyu içindeki çözünmüş tuzlar, partiküller ve organik maddeler azaltılır. Bu aşamada membran seçimi ve kimyasal dozaj kontrolü, EDI modüllerinin verimli çalışması için kritiktir. Özellikle yüksek kapasiteli tesislerde, PLC veya DCS sistemleri aracılığıyla akış, basınç, iletkenlik ve sıcaklık verileri gerçek zamanlı olarak izlenir. Bu verilerin merkezi bir SCADA sistemine aktarılması, operatörlerin prosesin her aşamasında hızlı karar alabilmesine olanak tanır. Örneğin pH dalgalanmaları tespit edildiğinde otomatik dozaj pompası devreye girer; iletkenlik yükseldiğinde CIP döngüsü başlatılır ve modül gerilimi ayarlanır.

Entegrasyon sürecinde, ön arıtma sonrası ters ozmoz üniteleri ile EDI sistemleri arasında hidrolik denge sağlamak önemlidir. Ters ozmoz pompaları, debi sensörleri ve basınç kontrollü valfler ile senkronize edilerek besi suyu akışı kararlı tutulur. EDI modüllerinde oluşabilecek geçici akım dalgalanmaları, tasarımda öngörülen koruma röleleri sayesinde cihazlara zarar vermeden atlatılır. Ayrıca modül bağlantılarında kullanılan devre elemanlarının tamamlama parçaları, CIP sırasındaki kimyasal uyumluluk göz önünde bulundurularak seçilir. Ters ozmoz sistemi gibi ön arıtma üniteleri ile uyumlu tasarlanmış EDI modülleri, su kalitesini optimum seviyede tutar ve üretim sürekliliğini sağlar. Bu tür entegre çözümler, Türkiye’deki sanayi tesisleri için toplam sahip olma maliyetini düşürür ve bakım kolaylığı getirir.

İşletme, Bakım ve Yaşam Döngüsü Maliyeti

EDI modülleri kimyasal rejenerasyon gerektirmediğinden işletme maliyetlerini düşürür ve çevreye zarar veren atık oluşmaz. Optimum performans göstergesi için besi suyu sıcaklığı ve çıkış suyu direnci günlük olarak izlenmelidir. Membran ve reçine malzemeleri, biyolojik kirlilik ve organik madde birikimine karşı CIP prosedürleri kapsamında periyodik olarak temizlenir. Temiz-in-situ (CIP) işlemleri, üretici talimatlarına uygun kimyasal çözeltilerle pH aralığında gerçekleştirilir; bu sayede modül ömrü uzar ve iletkenlik değerleri stabil kalır. Modüllerin tipik ömrü beş ila on yıl arasında değişir; yüksek silis veya sertlik değerleri modül ömrünü azaltabilir. Yedek modül maliyetleri ve sistem duruşlarının üretime etkisi, yaşam döngüsü maliyet analizinde dikkate alınmalıdır.

Toplam sahip olma maliyeti değerlendirilirken enerji tüketimi, yedek modül sayısı ve otomasyon düzeyi gibi unsurlar da göz önünde bulundurulur. EDI sistemi düşük enerji gereksinimi sunar; modül başına güç tüketimi genellikle 1–2 kW aralığındadır. Uzak erişim izleme sistemleri, verileri merkezi bir bulut sunucusunda toplar ve olası arızaları önceden tespit ederek işletme sürekliliğini artırır. Personel eğitimi, özellikle CIP prosedürleri ve güvenlik kuralları konusunda düzenli olarak planlanmalıdır. Bakım programlarının dijital ikiz ve veri analitiği kullanarak optimize edilmesi, yedek parça ihtiyaçlarının doğru tahmin edilmesine yardımcı olur ve arıza sürelerini kısaltır.

Besleme suyu kalitesinde mevsimsel dalgalanmalar olduğunda, EDI modülleri besi kaynağındaki değişikliklere hızlı tepki verebilecek kapasitededir; bu nedenle sensör verilerinin günlük takibi önemlidir. Uzak izleme sistemleri, operatörlere her yerden erişim sağlar ve proses verilerini anında analiz edebilir. Ayrıca işletmeler, modüller arasında bypass hatları kurarak bakım sırasında bile sistem sürekliliğini sağlayabilirler. Yaşam döngüsü maliyet modeli kapsamında enerji giderleri ve izin ücretleri de dâhil edilmelidir. Dijital ikiz platformları ve proses simülasyonları, planlama aşamasında farklı senaryoları değerlendirerek optimum yatırım kararları alınmasına yardımcı olur.

Uyum ve Standartlar

Yüksek saflıkta su kullanımını gerektiren sektörlerde, üretim tesisleri belirli standartlara uyum zorunluluğu altındadır. ASTM D1193 ve ISO 3696, analitik laboratuvarlarda kullanılan saf suyun karakteristiklerini tanımlar; Avrupa Farmakopesi ve USP <645> ise farmasötik uygulamalarda kullanılacak suyun iletkenlik sınırlarını belirler. Türkiye’de endüstriyel su sistemleri için Çevre, Şehircilik ve İklim Değişikliği Bakanlığı ve Çevre Kanunu yönetmelikleri dikkate alınmalı; atık su deşarjı ve kimyasal depolama yönetim planları oluşturulmalıdır. Ayrıca gıda üreticileri için İyi İmalat Uygulamaları (GMP) kapsamında denetimler yapılmakta ve su sistemlerinin hijyen tasarımı ile izlenebilirliği kontrol edilmektedir. EDI modülleri için kullanılan malzemelerin FDA veya EU gıda temas yönetmeliklerine uygun sertifikaları bulunmalı ve IP koruma sınıflarına ilişkin belgeler denetlenmelidir.

Projelerin yurtdışında tedarik edilmesi durumunda CE sertifikaları, gıda ve farmasötik uygulamalarda GMP uyumu ve tıbbi cihaz yönetmelikleri dikkate alınır. Kurulum sırasında topraklama ve elektriksel güvenlik testleri yapılmalı; kablo kesitleri, sigorta değerleri ve makine etiketleri eksiksiz arşivlenmelidir. Ayrıca EDI modüllerine ilişkin ulusal ve uluslararası standartlarda yapılan güncellemeler takip edilmeli ve gerekirse tasarım revizyonları yapılmalıdır. Bu kapsamda üreticiler, modül seri numaralarını ve tarihsel bakımlarını içeren kayıt sistemleri kurarak izlenebilirliği sağlar. Böylece yasal mevzuat değişikliklerine karşı uyumluluk korunur ve denetim süreçlerinde şeffaflık sağlanır.

Saha Deneyimi ve Ölçülebilir Sonuçlar

EDI sistemleri, Türkiye’de farklı sektörlerde uzun yıllara dayanan sahada kullanım deneyimlerine sahiptir. Örneğin bir enerji santralinde geleneksel iyon değiştirme sistemleriyle karşılaştırıldığında, EDI çözümü sayesinde kimyasal tüketimi ve rejenerasyon atıkları tamamen ortadan kaldırılmış; tesis, yılda yaklaşık %25 enerji tasarrufu elde etmiştir. Aynı santralde CIP prosedürlerinin verimli planlanması sayesinde modül ömrü sekiz yıldan on bir yıla çıkarılmıştır. Bir ilaç üretim tesisinde ise EDI ve ters ozmoz entegrasyonu, su kalitesini Avrupa Farmakopesi sınırlarının ötesinde bir düzeye yükseltmiş; üretimde toplam organik karbon değerleri <50 ppb seviyesine düşmüştür. Bu iyileşme, seri üretim sırasında mikrobiyal kontaminasyon riskini azaltmış ve kalite kontrol maliyetlerini düşürmüştür. Gıda ve içecek sektöründe faaliyet gösteren bir işletme, EDI sistemi ile şeker şurubu prosesinde su kalitesini istikrarlı hale getirerek ürün tadında karşılaşılan varyasyonları ortadan kaldırmıştır. Operatör geri bildirimlerine göre, modüler tasarım ve uzaktan izleme özellikleri sayesinde bakım planlaması kolaylaşmış ve beklenmeyen arızalar minimize edilmiştir.

Terimler Sözlüğü

- İletkenlik: Suyun elektrik akımını iletme kapasitesini ifade eder; EDI çıkışında iletkenlik ne kadar düşükse saflık o kadar yüksektir.

- Direnç (Resistivite): Su direncinin yüksek olması, iyonik safsızlıkların az olduğunu gösterir; EDI sistemleri ≥15 MΩ·cm direnç değerine ulaşabilir.

- Reçine: İyon değiştirme amacıyla kullanılan, su içinde çözünmeyen polimerik malzeme; kation ve anyon türleri vardır.

- Elektro-diyaliz: Elektrik alan altında iyonların membranlar aracılığıyla geçişini sağlayan arıtma yöntemi; EDI hücresinin temel mekanizmasıdır.

- Membran: Sadece belirli iyonların veya suyun geçişine izin veren yarı geçirgen yüzey; EDI’de katyonik ve anyonik membranlar kullanılır.

- Rejenerasyon: Geleneksel iyon değiştiricilerde reçine yataklarının kimyasal çözeltilerle yenilenmesidir; EDI’de rejenerasyon hücre içinde elektrikle gerçekleşir.

- Dilüt (Diluat): EDI modülünde saf suyun toplandığı bölme; iyonlar membranlar aracılığıyla uzaklaştırılır.

- Konsantre: Ayrılan iyonların toplandığı EDI çıkış akışı; bu akım, çoğunlukla geri kazanım veya atık hattına yönlendirilir.

- Silikat: Suyu oluşturan çözünmüş silika; yüksek silika seviyeleri, modül performansını azaltabilir.

- CIP (Clean‑in‑Place): Temiz-yerinde prosedür; sistem bileşenlerinin sökülmeden kimyasal çözeltilerle temizlenmesi için kullanılır.

- Yedek modül: Kapasite artışı veya arıza durumunda kullanılmak üzere sistemde bulundurulan ek EDI modülü.

- Deiyonizasyon: İyonların kimyasal reçinelerle uzaklaştırılması yöntemi; klasik deiyonizasyon üniteleri periyodik rejenerasyon gerektirir. Bazı tesislerde, deiyonizasyon sistemi kullanılması EDI teknolojisinden önceki basamakta çözeltinin toplam iletkenliğini düşürmek için tercih edilir. EDI ile karşılaştırıldığında kimyasal sarfiyatı fazladır, ancak ön arıtma aşamasında işletmelere esneklik sağlar.

Sık Sorulan Sorular

EDI sistemi ters ozmozdan sonra neden tercih edilir? Ters ozmoz, suyun çözünmüş iyonlarının büyük çoğunluğunu uzaklaştırsa da, iletkenlik ve silikat gibi kalıntıların tamamen giderilmesi için ikinci bir arıtma adımı gerekir. EDI, iyon değiştirme ve elektrik alan prensibini kullanarak kalan iyonları sürekli olarak uzaklaştırır ve kimyasal rejenerasyon gerektirmez.

EDI modüllerinin ömrü ne kadardır? Tipik bir EDI modülünün ömrü, çıkış suyu kalitesi ve işletme koşullarına bağlı olarak beş ila on yıl arasında değişir. Düzenli bakım, uygun ön arıtma ve CIP uygulamaları modül ömrünü uzatır. Sertlik ve silikat değerleri yüksek olan besi sularında modül yaşlanması hızlanabilir.

EDI çıkış suyu kalitesi nasıl ölçülür? Çıkış suyu kalitesi, direnç (resistivite) ve iletkenlik ölçümleriyle izlenir. Direncin yüksek olması (örneğin ≥15 MΩ·cm) suyun iyon içeriğinin düşük olduğunu gösterir. Ayrıca toplam organik karbon (TOC) ve bakteri sayısı gibi parametreler, periyodik olarak kontrol edilmelidir.

Kimyasal madde kullanımı tamamen ortadan kalkıyor mu? EDI, rejenerasyon sırasında asit ve baz kullanımını ortadan kaldırır; ancak ön arıtma ve CIP prosedürlerinde filtre temizliği ve membran koruma amaçlı olarak konsantrasyonu düşük kimyasallar kullanılabilir. Bu miktarlar, geleneksel iyon değiştiricilere kıyasla oldukça düşüktür.

EDI sistemi deniz suyunu arıtabilir mi? EDI modülleri, yüksek tuzluluk seviyesine sahip deniz suyunu doğrudan arıtmak için uygun değildir. Deniz suyu önce ters ozmoz veya nanofiltrasyon gibi yüksek basınçlı membran sistemleri ile tuzdan arındırılır; EDI ise son parlatma aşamasında kullanılır.

Sistem tasarımında kaç modül kullanılmalı? Modül sayısı, istenen debi ve çıkış suyu kalitesi hedeflerine göre belirlenir. Yüksek debiler için modüller paralel bağlanarak kapasite artırılır; daha yüksek saflık hedefi olan konfigürasyonlar seri tercih edilir. Hesaplama yapılırken gelecekteki büyüme planları ve bakım kolaylığı göz önünde bulundurulmalıdır.

EDI modülü ile miks yatak reçine arasındaki fark nedir? Miks yatak reçine kolonları, safsızlıkları iyon değişimiyle giderir ve belirli bir doygunluğa ulaştığında kimyasal rejenerasyon gerekir. EDI ise elektrik alan prensibi ile hücre içinde sürekli olarak rejenerasyon yapar ve kimyasal atık oluşturmaz; ayrıca daha stabil ve otomatik çalışır.

EDI çıkışında pH değerinde değişim olur mu? EDI prosesi sırasında iyon ve hidroksil iyonları membranlardan geçtiği için pH değeri hafifçe yükselebilir veya düşebilir. Sistem tasarımında, pH değişiminin proseste istenmeyen etkiler yaratmaması için dengeleme tankları veya pH ayarlama sistemi eklenir.

Çevresel etkiler nasıl azaltılır? Kimyasal kullanımının azalması ve rejenerasyon çözeltilerinin olmaması, EDI’nin çevresel etkisini önemli ölçüde azaltır. Konsantre akım geri kazanım için kullanılabilir veya atık su arıtma hattına yönlendirilir. Enerji verimli pompalar ve modüller seçilerek karbon ayak izi düşürülebilir.

EDI sisteminin ilk yatırım maliyeti yüksektir, değer mi? İlk yatırım maliyeti, modül sayısı ve otomasyon düzeyi ile ilişkilidir. Ancak klasik iyon değiştiricilerde kullanılan rejenerasyon kimyasalları, işçilik ve atık su arıtma masrafları toplam maliyeti uzun vadede yükseltir. EDI sistemi, düşük işletme maliyeti ve üretim kesintilerinin azalması sayesinde yatırımın geri dönüş süresini kısaltır.

Neden Filtox?

Türkiye merkezli mühendislik ekibimiz, EDI teknolojisinin tüm yönleriyle entegrasyonunu destekler. Yerel stok ve tedarik kabiliyetimiz sayesinde proje teslim süreleri kısalır; ihtiyaç analizinden devreye alma aşamasına kadar her adımda sektör tecrübesi olan uzmanlarımız aracılığıyla teknik rehberlik sağlanır. Bölgesel mevzuatlara hâkimiyet ve Türkçe dokümantasyon sunmamız, sistemlerin uyum sürecini kolaylaştırır. Ayrıca eğitim ve servis hizmetleri ile sistem verimliliğini uzun yıllar boyunca korumaya yardımcı oluruz. EDI teknolojisine dair ayrıntılı teknik bilgilere ve farklı modül seçeneklerine ulaşmak için EDI saf su sistemi ürün sayfamızı inceleyebilirsiniz; bu sayfada modüllerin teknik özellikleri, kapasite tabloları ve uygulama örnekleri sunulmaktadır.

Müşterilerimize özel tasarım çözümleri sunarak tesis ihtiyaçlarına tam uyum sağlayan sistemler geliştiriyoruz. Satış sonrası destek kapsamında yedek parça tedariki, periyodik servis ve kullanıcı eğitimleri sağlanır. Modüller arası bağlantı teknolojileri sayesinde olası arızaları yerinde çözmeden önce teşhis edebiliyor ve devre dışı kalma sürelerini kısaltıyoruz. Uzaktan izleme ve veri analizi hizmetlerimiz ile yatırım öncesi performans değerlendirme imkânı tanıyor ve süreç optimizasyonu için önerilerde bulunuyoruz. Ayrıca geniş lojistik ağımız, yedekleme sistemi ve kullanıcı arayüzlü yazılımlar ile erişimi kolaylaştırır. Bu sayede teknolojinin benimsenmesi hızlanır, performans kayıpları minimize edilir.

İletişim ve Teklif Talebi

EDI çözümleri hakkında daha fazla bilgi almak, projenize uygun modül seçimini yapmak veya fiyat teklifi istemek için bizimle iletişime geçebilirsiniz. Uzman ekibimiz, ihtiyaçlarınızı değerlendirip en uygun çözümü planlamanıza destek olacaktır. Projenizin büyüklüğü ne olursa olsun, güvenilir ve sürdürülebilir bir arıtma sistemi için deneyimimizden yararlanabilirsiniz. İstanbul ve diğer bölgelere hizmet veren ofisimiz, saha incelemesi yaparak ayrıntılı teklif hazırlayabilir. İletişim bölümümüzde telefon numaramız ve e‑posta adresimiz bulunmaktadır; taleplerinizi en kısa sürede yanıtlamaktan memnuniyet duyarız.